燃料电池膜电极技术第三代—有序化膜电极

发表日期:2021-03-25 文章编辑:admin浏览次数:7749 标签:行业新闻

燃料电池膜电极技术第三代—有序化膜电极

来源 燃料电池博士

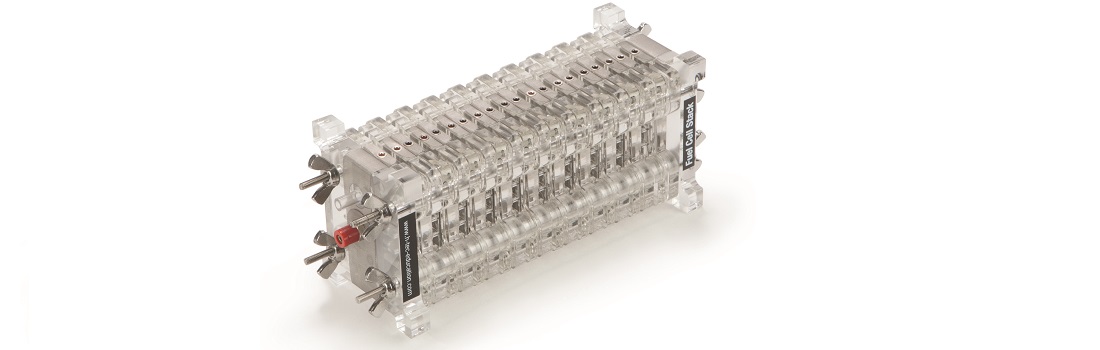

膜电极(MEA)由质子交换膜、催化层和气体扩散层组成,是燃料电池内部多相物质传输和电化学反应的核心场所。为制备低成本、高性能和长寿命膜电极,膜电极制备技术已经历了热压法(GDE)和催化剂涂层质子交换膜(CCM)两个阶段。目前,膜电极制备已经进入第三代有序化膜电极发展阶段。

针对车用燃料电池膜电极,美国能源部(DOE)提出了到2020年成本小于14$/kW,耐久性超5000h,额定工况下面积比功率达到1W/cm2,性能达0.3A/cm2@0.8 V。针对燃料电池电催化剂,美国能源部提出到2020年催化剂用量低于0.125g/kW,担载量小于0.125mg/cm2。作为多相物质传输和电化学反应场所,膜电极决定着质子交换膜燃料电池的性能、寿命和成本。因此,开发低成本、高性能和长寿命燃料电池膜电极成为研究重点。

目前,膜电极制备技术已经历了两代。第一代为热压法,即将催化剂经喷涂、涂布和丝网印刷等方法涂覆在气体扩散层形成电极,随后在两层电极间热压质子膜。该方法虽工艺简单,但催化剂利用率较低,目前已被淘汰。

膜电极制备技术第二代为催化剂涂岑质子交换膜法(CCM)。CCM法又可分为两种,第一种为直涂法,将催化剂直接涂布或喷涂在质子交换膜两侧,再将阴阳极气体扩散层分别热压在两侧催化层上制得MEA;第二种为转印法,一般是先将催化剂涂覆在转印基质上,烘干形成三相界面,再热压将其与质子交换膜结合,并移除转印基质实现催化剂由转印基质向质子交换膜的转移。

传统的质子交换膜燃料电池催化层主要由催化剂、碳颗粒和聚合物组成,其中碳颗粒传导电子,聚合物传导质子。通常,燃料电池用催化剂为担载型催化剂,即铂纳米颗粒附着在碳载体表面。燃料电池电化学反应是在由催化剂、电解质和气体组成的三相界面处进行,因此理想的催化层要有足够多符合三相界面的催化活性位点。第一代和第二代膜电极制备技术均将催化剂和聚合物以一定比例混合制备,水、气、电子和质子传输通道处于无序状态,膜电极结构存在缺陷,催化剂利用率和物质传输效率较低。

燃料电池第三代有序化膜电极旨在实现催化层中催化剂载体、催化剂和聚合物等物质的有序分布,从而达到三相界面处水、气、质子和电子等物质的多相传输通道有序化,降低电子、质子和水气的传输阻力,极大提高催化剂利用率。有序化膜电极包括载体有序化膜电极、聚合物有序化膜电极和催化剂有序化膜电极。

载体有序化膜电极

理想的催化剂载体材料应具备高比表面积、高电子传导率、高催化剂金属结合性、高耐电位腐蚀性和介孔结构。作为质子交换膜燃料电池催化剂载体,碳纳米管(VACNTs)是一种特殊的量子材料,碳纳米管的引入,会使载体材料的有序性大大提高,进而提升催化剂的效率和耐久性。据报道,碳纳米管薄膜具有超疏水性、高透气性和高电子传导率(沿纳米管方向电子传导率高于径向)等优点。综上所述,垂直排列碳载体结构增强了气体传输效率、排水能力、电子传导效率和催化剂利用率。

基于碳纳米管的有序化膜电极经典制备工艺大致过程为:首先在基体上生长有序碳载体,其次在碳纳米管表面气相沉积催化剂颗粒,再者浸渍Nafion溶液形成质子道题,最后将有序化催化层转移到质子膜上形成膜电极。丰田汽车公司报道,其在实验室中在不锈钢基体上利用氧化物作催化剂生长出垂直碳纳米管,采用浸渍还原法在垂直碳纳米管表面制备出2~2.5 nm的Pt颗粒,随后采用全氟磺酸基高聚物溶液填充形成三相物质传导截面。将上述基于碳纳米管的电极作为阴极催化层,Pt载量为0.1 mg/cm2,阳极喷涂30%Pt/C催化剂,Pt载量为0.05 mg/cm2,I/C比为1。装配单电池测试结果表明,0.6 V下的电流密度可以达到2.6 A/cm2。

碳纳米管有序化膜电极的另一种制备方法是在气体扩散层纤维上直接生长碳纳米管,接着沉积催化剂,该方法可以保证所有铂颗粒均与外电路有良好的电接触,大大提升Pt的利用率。基于碳纳米管的有序化膜电极共同缺点在于碳纳米管合成过程困难。此外,催化层转移到质子膜这一过程会影响碳纳米管整体结构。

催化剂有序化膜电极

催化剂有序化主要指Pt纳米管、Pt纳米线等Pt纳米有序化结构。其中,催化剂有序化膜电极的代表是3M公司的商业化产品NSTF。制备方法大致如下:首先采用PR-149颜料粉在基体上表面升华,退火转变为定向晶须,再通过加热辊压法将NSTF催化层转移到质子膜上。与传统Pt/C催化剂相比,NSTF有4个主要特征:1.催化剂载体为定向晶须结构,表面积大,不易电化学腐蚀;2.催化剂为Pt合金薄层,不再是分散和孤立的纳米颗粒,与直径为2~3 nm颗粒相比,其氧还原活性提高了5~10倍;3.通过转印法制备,工艺流程经典,制备时间短,为大规模商业化应用提供了可能;4.催化层厚度极小,(0.25~0.7 μm)只有Pt/C电极催化层的1/20~1/30,极薄催化层降低氧气传输阻力,提高了极限电流密度。该电极也是目前唯一商业化的第三代有序化膜电极。

聚合物有序化膜电极

聚合物有序化膜电极又可称为质子导体有序化膜电极,主要作用是引入纳米线状高聚物材料来促进催化层中质子的高效传输。与催化剂载体有序化膜电极和催化剂有序化膜电极在制备过程中先制备出纳米阵列催化层再热压或转印到质子交换膜上不同,聚合物有序化膜电极一般是在质子膜上原位生长制备。

在开发聚合物纳米材料方面,近几年有较大进展。如相关研究通过阳极氧化铝模板负压抽滤法制备单根Nafion纳米线质子导体,该纳米线具有超高质子传导率。基于Nafion纳米线材的高质子传导性,清华大学核研院与汽车系首次合成基于阵列Nafion纳米棒的新型有序化催化剂层,具有以下特色:1.Nafion纳米棒在质子膜上原位生长制备,无需热压或转印,有效保持有序阵列的形貌,界面接触阻抗较小;2.纳米棒上沉积Pt颗粒催化层,兼备催化剂和电子传导功能;3.催化层中Nafion纳米棒具有高质子传导性,解决长期存在的催化层中质子高效有序传质问题,且在低加湿甚至自增湿发电方面具有诱人前景。

根据有序化膜电极的多相物质传输通道,第三代有序化膜电极基本可分为三类:基于碳纳米管阵列有序化膜电极、基于Pt薄膜催化剂有序化膜电极和基于聚合物有序化膜电极。有序化膜电极无疑是下一代膜电极制备技术的主攻方向,在降低PGM载量的同时,还需进一步考虑以下5方面:1.有序化膜电极对杂质很敏感,尤其在低温下,需要开展材料优化和诊断以提高其耐受性;2.通过材料优化、表征和建模,拓展膜电极操作范围,以适应冷启动、变载等不同工况;3.在催化层中引入快质子导体纳米结构,实现自增湿发电,降低系统成本;4.开发低成本工艺;5.深入研究膜电极质子交换膜、电催化剂和气体扩散层之间的配合关系及协同作用,通过技术集成创新以满足燃料电池商业化对高活性、高功率、高耐久性和低成本膜电极的需求。

参考文献:

1.王诚,赵波,张剑波.质子交换膜燃料电池膜电极的关键技术[J].科技导报

2.刘锋,王诚,张剑波等.质子交换膜燃料电池有序化膜电极[J].化学进展

3.王倩倩,郑俊生,裴冯来等.质子交换膜燃料电池膜电极的结构优化[J].材料工程

- 上一篇:雷宪章:欧洲的氢能战略,我们借鉴什么?

- 下一篇:天津大学